DATENLOGGER FÜR DIE VALIDIERUNG UND ROUTINEKONTROLLEN VON AUTOKLAVEN UND RDGs IN DER SPITAL ZENTRALSTERILISATION

Die Reinigung und Disinfektion sowie die nachfolgende Sterilisation in Dampfautoklaven sind wesentliche Prozessschritte bei der Aufbereitung von sterilen Medizinprodukten in Spitälern und Arztpraxen. Für die Validierung dieser Prozesse eignen sie drahtlose Temperaturlogger und Drucklogger. Bei der Überprüfung von Reinigungs- und Desinfektionsgeräten (RDG) kann auch die Leitfähigkeit mit einem Datenlogger gemessen werden.

NORMEN FÜR DIE VALIDIERUNG IN DER ZENTRALSTERILISATION

In vielen Ländern schreiben die Medizinprodukteverordnungen vor, dass validierte Verfahren für die Aufbereitung von Medizinprodukten angewendet werden müssen. Die dazu relevanten Normen sind die EN 285 und EN ISO 17665 für die Validierung von Autoklaven und EN ISO 15883 für die Validierung von RDGs (Reinigungs- und Desinfektionsgeräte). Die Normen und Richtlinien der Kontrollbehörden beschreiben dabei den Stand der Technik und welche Tests durchgeführt werden müssen, um die Validierung zu dokumentieren.

Die Norm EN 285 „Grosse Dampfsterilisatoren“ richtet sich an die Hersteller von Sterilisatoren und regelt die Qualifizierung von Autoklaven Im Bereich der Wiederaufbereitung von Medizinprodukten.

Für die Anwender in der ZSVA wurden die Die Norm EN ISO 17665 „Sterilisation von Medizinprodukten - Anforderungen für die Entwicklung, Validierung und Routinekontrolle bei Wasserdampfsterilisation“ sowie die Norm EN ISO 15883 „Anforderungen und Prüfverfahren von Reinigungs- und Desinfektionsgeräten mit thermischer Desinfektion“ erlassen. Darin wird die Validierung des Sterilisations- respektive des Reinigungs- und Desinfektionsprozesses geregelt.

DATENLOGGER ZUR ÜBERPRÜGUNG DER REINIGUNG, DESINFEKTION UND STERILISATION

Die jährliche Wartung der Autoklaven und Reinigungs- und Desinfektionsgeräte beinhaltet normalerweise auch die Kalibrierung aller Messgeräte und sollte in einem einwandfreien Funktionieren der Anlage resultieren. Es liegt jedoch in der Verantwortung der ZSVA, dass die Prozesse auch tatsächlich fehlerfrei funktionieren. Daher sollte eine unabhängige Überprüfung der Anlagenleistung durch die Mitarbeiter der Zentralsterilisation durchgeführt werden.

Für die Leistungsüberprüfung eignen sich drahtlose Datenlogger für die Messung von Temperatur und Druck sowie Leitfähigkeit (RDG). Die Logger haben einen Arbeitsbereich bis 140 °C respektive 4 bar absolut und können somit für die Überprüfung von Autoklaven als auch RDGs eingesetzt werden.

So werden für die Validierung der RDGs die Temperaturlogger in der Beladung platziert. Ein Drucklogger wird mit einem Adpater auf die Wasserzuleitung nahe am Sprüharm montiert um den Wasserdruck zu prüfen. Die Richtlinien schreiben keine Tests des Wasserdrucks vor, der Drucklogger gibt jedoch darüber Aufschluss, ob vor dem Sprüharm ein Druckabfall stattfindet. Dies lässt sich dank der Validierungssoftware erkennen.

Temperaturlogger starr

- Höhe Unterteil/Logger: 58 mm

- Höhe/Länge Sensor: 15 mm

- Durchmesser: 22 mm

- Messbereich: 0 – 140°C

- Messgenauigkeit: +/- 0,1°C

- Anzahl der Messpunkte: 64.512

- Messdauer bei 1-Sek.-Takt: ca. 18 h pro Sensor

- Batterielaufzeit: 440 Betriebsstunden

Temperaturlogger biegbar

- Höhe Unterteil/Logger: 58 mm

- Höhe/Länge Sensor: 200 mm

- Durchmesser: 22 mm

- Messbereich: 0 – 140°C

- Messgenauigkeit: +/- 0,1°C

- Anzahl der Messpunkte: 64.512

- Messdauer bei 1-Sek.-Takt: ca. 18 h pro Sensor

- Batterielaufzeit: 440 Betriebsstunden

Drucklogger

- Höhe Unterteil/Logger: 74 mm

- Durchmesser: 22 mm

- Messbereich: 0 – 4000 mBar

- Messgenauigkeit: +/- 15 mBar

- Anzahl der Messpunkte: 64.512

- Messdauer bei 1-Sek.-Takt: ca. 18 h pro Sensor

- Batterielaufzeit: 440 Betriebsstunden

Druck / Temperatur logger

- Höhe Unterteil/Logger: 74 mm

- Durchmesser: 22 mm

- Messbereich: 0 – 4000 mBar

- Messgenauigkeit: +/- 15 mBar

- Anzahl der Messpunkte: 64.512

- Messdauer bei 1-Sek.-Takt: ca. 18 h pro Sensor

- Batterielaufzeit: 440 Betriebsstunden

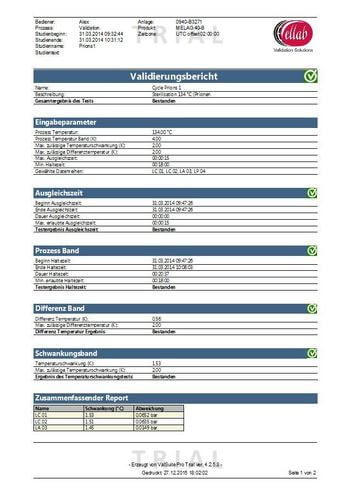

VALIDIERUNGSBERICHT UND FREIGABE DER LADUNGEN UND ANLAGEN

Wichtige Voraussetzungen für ein effizientes Arbeiten sind eine hohe Genauigkeit und Zuverlässigkeit des Systems und eine Validierungssoftware, die automatisch Auswertungen und Validierungsberichte gemäss den relevanten Normen erstellen kann. Auswertungen in Excel und Word sind zeitaufwändig und sind zu vermeiden

Die Temperaturlogger werden gemäss einem vordefinierten Schema direkt in den Beladungskörben der Waschmaschinen oder Sterilisatoren platziert, um eine Vergleichbarkeit der jährlichen Messresultate zu erhalten. Sind die Messdaten einmal erfasst, so folgt die Auswertung der Sterilisations- oder Reinigungs und Desinfektionszyklen.

In der Graphik wird der Temperatur- und Druckverlauf während den verschiedenen Phasen der Sterilisation oder Desinfektion dokumentiert. Im Validierungsbericht wird der Zyklus ahnand von Prozesskritierien gemäss Normen (EN ISO 15883, EN ISO 17665) wie Haltezeit, Temperaturband, Ausgleichszeit etc. ausgewertet.

Die Letalitätswerte (F0 respektive A0) in jedem Messpunkt werden angegeben und ob diese die erforderlichen Letalitätswerte erreicht haben. Aufgrund der Auswertung aller Testkriterien wird sodann ein Gesamtergebnis des Test mit Bestanden oder nicht Bestanden angezeigt.